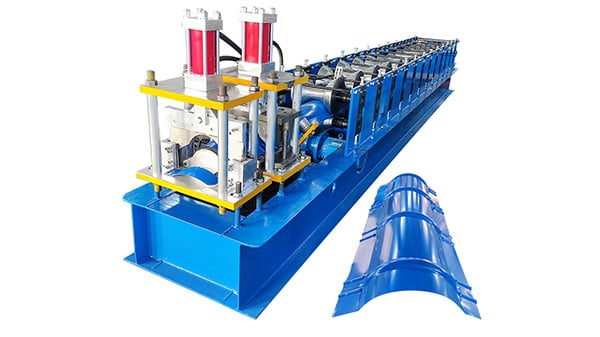

Введение: Что такое профилегибочная машина для настила стального пола?

Профилегибочная машина для производства настила стального пола представляет собой универсальное оборудование, используемое в строительной отрасли для производства листов стального настила пола. Эти листы обычно используются в качестве конструктивного элемента в многоэтажных зданиях, мостах и промышленных объектах. Машина использует непрерывный процесс для преобразования рулонов металла в однородные и точные профили настила пола.

Преимущества профилегибочных машин для производства стальных настилов пола

Машины для профилирования настила стальных полов обладают многочисленными преимуществами, которые делают их популярным выбором в строительной отрасли. Вот некоторые ключевые преимущества:

1. Экономическая эффективность:

Используя машину для профилирования настила стального пола, строительные компании могут значительно сэкономить на трудозатратах. Автоматизированный процесс исключает необходимость ручной резки и придания формы листам настила пола, сокращая общее время и затраты на производство.

2. Настраиваемость:

Машины для производства стальных настилов для пола позволяют изготавливать профили настила пола по индивидуальному заказу. Производители могут легко настроить параметры машины для создания листов настила пола различных размеров, форм и рисунков в соответствии с требованиями конкретного проекта.

3. Долговечность и прочность:

Стальные листы настила пола, производимые с помощью профилегибочных машин, известны своей исключительной долговечностью и прочностью. Они выдерживают большие нагрузки, обеспечивают отличную огнестойкость и долговременную структурную стабильность, обеспечивая безопасность и долговечность здания.

4. Экономия времени:

Благодаря использованию машины для профилирования настила стального пола строительные проекты можно выполнять более эффективно. Непрерывный производственный процесс позволяет обеспечить высокую скорость производства, сократить время простоев и повысить общую производительность.

Компоненты профилегибочной машины для производства настила стального пола

Типичная машина для профилирования настила стального пола состоит из нескольких основных компонентов. Вот ключевые части:

1. Разматыватель:

Разматыватель отвечает за удержание рулона стали и подачу его в профилегибочную машину. Это обеспечивает непрерывную поставку материала для производственного процесса.

2. Система профилирования рулонов:

Система профилирования является сердцем машины. Он состоит из ряда роликов и инструментов, которые придают стальному рулону желаемый профиль настила пола. Ролики специально разработаны для обеспечения точных и стабильных результатов.

3. Система резки:

После формирования стального рулона система резки обрезает листы настила пола до желаемой длины. Используются различные методы резки, в том числе гидравлические ножницы, резка летающей пилой или резка с сервоуправлением.

4. Система управления:

Система управления отвечает за управление и регулирование всего процесса профилирования. Он контролирует скорость, длину и другие параметры машины, чтобы обеспечить оптимальную производительность и качество продукции.

Техническое обслуживание и уход за формовочными машинами для производства стальных настилов пола

Для обеспечения долговечности и эффективности машины для профилирования настила стального пола необходимы регулярное техническое обслуживание и уход. Вот несколько советов, которые следует иметь в виду:

1. Смазка:

Правильная смазка движущихся частей машины имеет решающее значение для бесперебойной работы и предотвращения чрезмерного износа. Регулярно проверяйте и смазывайте ролики, цепи, шестерни и подшипники в соответствии с рекомендациями производителя.

2. Очистка:

Содержите машину в чистоте, не допускайте попадания пыли, мусора и металлической стружки. Регулярно удаляйте скопившийся материал с роликов и режущих лезвий, чтобы предотвратить повреждение и обеспечить точную формовку и резку.

3. Проверка и регулировка:

Регулярно проверяйте машину на наличие признаков износа, смещения или повреждения. Отрегулируйте и затяните все незакрепленные компоненты, если это необходимо для поддержания оптимальной производительности.

4. Обучение операторов:

Убедитесь, что операторы машины прошли надлежащее обучение по ее эксплуатации, протоколам безопасности и процедурам технического обслуживания. Это поможет предотвратить несчастные случаи, оптимизировать производство и минимизировать время простоя.